کلیات روانکاری مناسب یکی از مهمترین قسمتهای هر برنامه نگهداری میباشد. کلمه کلیدی در اینجا کلمه «مناسب» است. یک روانکاری را مناسب میگوییم وقتی موارد زیر در آن رعایت شود: 1- استفاده از روانکار مناسب 2- استفاده صحیح و به کار بردن مقدار مناسب روانکار 3- چک کردن و کنترل کردن در بازههای زمانی تعیین شده اگر ازروانکار نامناسب استفاده شود و یا به صورت غیر صحیح از روانکار استفاده گردد، نتایج اغلب، بسیار نامطلوبتر از زمانی است که شما هیچ گونه روانکاری انجام نداده باشید. هیچ نوع روانکار جادویی وجود ندارد که تمامی نیازهای روانکاری را پوشش دهد و باعث صرفهجوییهای غیر معمول نظیر افزایش عمر روانسازها و یا کاهش ضررهای ناشی از اصطکاک گردد. مانند همه محصولات دیگر، افرادی که در کار فروش روانکار هستند ادعاهایی در مورد قابلیتهای محصول خود مطرح میکنند که تا کنون توسط تستها و آزمایشهای فنی تائید نشده است. |

| |

خصوصیات یک روانکار روغنها روغن معدنی یکی از معمولترین روانکارها میباشد و بجز چند استثناء برای روانکاری اغلب آسانسورها و پله برقیها بکار برده میشود. از انواع دیگر روانکارها میتوان به روغنهای گیاهی، سیلیکونی، فسفات استر، فلوروکربنها اشاره کرد. از روغنهای ذکر شده تنها نوع سیلیکونی کاربرد زیادی در صنعت آسانسور دارد. سایر روانکارها در موارد خاص کاربرد دارند و از آنها ممکن است تنها در شرایط خاصی استفاده شود. |

| |

خصوصیات روغنها: - گرانروی: یکی از مهمترین خصوصیات یک روغن میباشد و یکی از معیارهای سنجش غلظت روغن است. هر چه این عدد بیشتر باشد، نشان دهنده غلظت بیشتر روغن میباشد. گرانروی یک روغن بر اساس زمانی که مقدار 60 میلی لیتر از آن در دمای تعیین شده از یک منفذ استاندارد عبورمیکند بر حسب ثانیه تعیین میگردد. واحد گرانروی SSU میباشند. از گرانروی مطلق و گرانروی کینماتیک، نیز ممکن است استفاده شود. گرانروی کینماتیک با واحد سانتی استوک به صورت وسیعی در مهندسی و آزمایشگاه به کار میرود و نشان دهنده استحکام برشی روغن میباشد. درسیستم SAE، درجهبندی روغن موتور بصورت حداکثر و حداقل گرانروی در یک دامنه تغییر دما تعیین میگردد. به طور مثال، SAE 5W-20 دارای گرانروی بالاتری در دمای 200 درجه فارنهایت میباشد و معمولاً به عنوان روانکار برای سیم بکسلها به کار برده میشود. روغنهای با گرانروی کمتر معمولاً به روغنهای سبک معروف هستند. هنگام استفاده از سیستم SSU برای نشان دادن میزان گرانروی، حتما باید دمایی که در آن اندازه گیری انجام شده ذکر شود. از آنجایی که گرانروی با دما تغییر میکند، بی معنا خواهد بود اگر که گرانروی را بدون مشخص کردن دمای مربوطه استفاده کنیم.

- شاخص گرانروی: بیانگر عددی تغییر در گرانروی متناسب با تغییرات دما میباشد. هر چه که مقدار این شاخص بیشتر باشد، گرانروی به میزان کمتری با دما تغییر میکند. کمترین میزان شاخص گرانروی 0 و بالاترین میزان آن 100 میباشد. هنگامی که این شاخص پایه گذاری شد، مقیاس طوری تعیین شده بود که 100 حداکثر مقدار شاخص قابل دسترسی بود. با این وجود بعضی از روغنهای جدید، به خصوص روغنهای مصنوعی ممکن است دارای شاخص گرانروی بالای 150 باشند.

- نقطه ریزش: دمایی است که در آن روغن در شرایط از پیش تعیین شده، جاری میشود.

- نقطه اشتعال: دمایی است که در آن دما در حضور اکسیژن، احتراق اتفاق میافتد.

- نقطه آنیلین: معیار و مقیاسی است برای نمایش قابلیت حلالیت یک محصول نفتی.

|

| |

افزودنیها به تمامی روانکارها افزودنیهای مختلفی برای بالا بردن و بهبود عملکرد و خواص افزوده میشود. - بهبود دهنده شاخص گرانروی: این افزودنی میزان تغییر گرانروی را نسبت دما کاهش میدهد. روغنهای چند درجه دارای چنین افزودنیهایی هستند.

- زدایندهها: از این افزودنی برای کاهش رسوب در اطراف قطعات متحرک استفاده میشود.

- پراکنندهها: برای معلق نگاه داشتن آلودگیها در داخل روغن و جلو گیری از جمع شدن آنها بر روی سطوح جدا کنندهها که لغزش روی آن انجام میشود، کاربرد دارند. این افزودنی همچنین باعث میشود تا بتوان آلودگیهای بزرگ را به راحتی فیلتر و تصفیه کرد.

- عاملهای ضد ساییدگی: این افزودنیها برای کاهش اصطکاک در مورادی که فشار بالا است کاربرد دارد.

- آنتی اکسیدانها: این گونه افزودنیها برای کاهش میل به ترکیب شیمیایی روغن با اکسیژن به کار گرفته میشود.

- کاهندههای زنگ و خوردگی: این افزودنیها را برای خنثی کردن اسیدهایی که در اثر استفاده دراز مدت از روغن تولید شدهاند، استفاده میشود.

- پیرایندههای اصطکاک: از این افزودنیها برای برای بهبود خاصیت کاهندگی اصطکاک روغن استفاده میشود.

- کندکنندههای نقطه ریزش: این افزودنیها باعث کاهش تشکیل کریستالهای مومی در دماهای پایین میشوند و به همین سبب دمای ریزش کاهش پیدا میکند.

- کاهندههای کف (ضد کف): روغنی که دارای کف میباشد، روانکار بسیار ضعیفی است. این افزودنیها باعث از بین رفتن حبابهای هوا شده و میزان کف موجود در روغن را کاهش میدهند.

برای شرایط و نیازهای خاص افزودنیهای دیگری نیز وجود دارند. ترکیب دقیق شیمیایی افزودنیها برای تولیدکنندگان آنها جزو رازهای تجاری محسوب میگردد. به طور معمول، یک تولید کننده، روانکار خود را با یک نام و نشان تجاری خاص عرضه میکند. معمولا بهتر است از روانکارهایی که کارخانه تولید کننده مشخص میکند استفاده شود، حتی اگر بهای آن از سایر روانکارهای موجود گرانتر باشد. از تولیدکنندگانی که ادعا میکنند با دو یا سه نوع روانکار تمامی نیازهای روانکاری را پوشش میدهند بر حذر باشید. استفاده از روغن و روانکار نامناسب میتواند عواقب بسیار جبرانناپذیری را در پی داشته باشد. |

| |

گریس: گریس، روغنی با گرانروی بالا نیست، بلکه معمولاً روغنی سبک (با گرانروی کم) است که برای غلیظ کردن آن و تولید یک ماده جامد نرم، با مواد جامد مخلوط شده است. با اضافه نمودن مواد غلیظ کننده، خواص جدیدی نیز برای کاربردهای خاص به روغن افزوده میشود. ممکن است ترکیبی از غلیظ کنندههای مختلف برای رسیدن به یک خاصیت مورد نظر استفاده شود. برای مثال بعضی از انواع گریس ها، «مولی» نامیده میشوند که دارای دی سولفید مولیبدنوم هستند. این گریسها اگر بدون استفاده بمانند روغن از ذرات جامد جدا خواهد شد. |

| |

خواص فیزیکی مهمترین خاصیت فیزیکی یک گریس درجه غلظت آن میباشد (میزان سفتی یا نرمی آن). درجه غلظت گریس همانند گرانروی روغن با کاهش و یا افزایش دما تغییر میکند. درجه غلظت گریس با میزان نفوذ یک مخروط استاندارد در گریس تحت شرایطی کنترل شده و در دمایی معین (25 درجه سانتی گراد) اندازه گیری میشود. موسسه ملی گریسهای روان کننده آمریکا گریسها را از 000 و 0 و 1 و 2 تا 6 طبقهبندی میکند. 000# نرمترین گریس و 6# سفتترین گریس میباشد. در دماهای بالا گریسها همانند روغنها تجزیه یا اکسیده میشود. غلیظ کنندهها نیز در دماهای بالا ممکن است تجزیه یا اکسیده شوند. |

| |

روانکارهای جامد بسیاری از مواد جامد میتوانند بعنوان روانکار مورد استفاده قرار گیرند. از انواع این گونه روانکارها میتوان به دی سولفید مولیبدنوم، گرافیت، نایلون، پلی مرها و بعضی از فلزات نام برد. همچنین در این گروه میتوان از پارافین به عنوان یک روانکار جامد نام برد. 1- گرافیت گرافیت یکی از پر کاربردترین مواد در صنعت آسانسور میباشد. از گرافیت همچنین میتوان به عنوان یک رسانا استفاده کرد، بنابراین برای استفاده درذغال دینام ژنراتورها و موتورها بسیار مناسب میباشد. همچنین از گرافیت به صورت پودر میتوان برای سطوح لغزنده فلزی استفاده نمود. 2- دی سولفید مولیبدنوم از این گریس که به نام مولی نیز معروف است، سالیان زیادی است که استفاده میشود و به علت شباهت ظاهری که با گرافیت دارد اغلب با گرافیت اشتباه گرفته میشود. این نوع گریس به صورت پودر یا با مایعی که به محض استفاده از آن تبخیر میشود موجود است. از این نوع گریس اغلب برای روانکاری قفل استفاده میشود. همچنین دی سولفید مولیبدنوم برای استفاده بین پلانجر بوبینی ترمز بسیار مناسب میباشد. از مزایای این روانکار پایداری آن در دماهای بالا (450 درجه سانتی گراد است) و هنگامی که تغییر ماهیت میدهد باز به روانکار خوب دیگری تبدیل میشود. 3- پی. تی. اف. ای پلی تترا فلورو اتیلین یکی دیگر از انواع محبوب روانکارهای جامد است. اگر چه ممکن است شما تا کنون نامی از آن نشنیده باشید، اما این نوع روانکار در بسیاری از محصولات مورد استفاده میباشد. این روانکار به صورت پودر سفید غیر سمی است و در صنایع غذایی مورد استفاده دارد. این روانکار به خوبی دی سولفید مولیبدنوم نمیباشد، اما از آنجایی که سفید رنگ است و از نظر شیمیایی پایدار میباشد، انتخاب بسیار خوبی برای بسیاری از موارد، از جمله قفلها است. همان طور که قبلاً گفته شد، این روانکارهای جامد ممکن ست با روغنها، گریسها و سایر مواد برای ایجاد خواص مورد نیاز مخلوط شوند. یک نوع روغن موتور وجود دارد که در آن از دی سولفید مولیبدنوم استفاده شده است. |

| |

روانکاری آسانسور روانکاری مناسب یکی از مهمترین قسمتهای هر برنامه نگهداری میباشد. کلمه کلیدی در اینجا کلمه مناسب است. روانکاری نا مناسب ممکن است به علت استفاده از روانکارنامناسب یا نحوه استفاده نادرست از یک روانکار باشد. به یاد داشته باشید روانکاری بیش از میزان مورد نیاز یا استفاده از روانکار نامناسب یا نحوه استفاده نادرست بیش از آن که سودمند باشد زیان آور است. |

| |

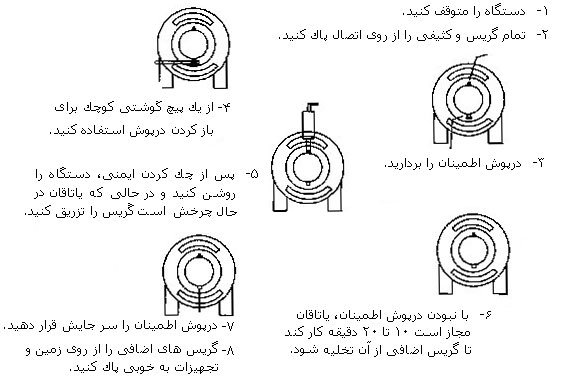

یاتاقانهای ضد اصطکاک اغلب بلبرینگها و رولربرینگهایی که برای کاهش اصطکاک در 25 سال گذشته بر روی تجهیزات آسانسور نصب شدهاند، برای تمامی مدت عمر دستگاه آب بندی شدهاند و نیاز به روانکاری ندارند. یاتاقانهای موجود در گیربکس ممکن است به وسیله روغن چرخ دنده روانکاری شوند یا دارای درپوشهای فشاری یا گریس خور باشند. بلبرینگها و رولربرینگهای، اغلب به خاطر روانکاری نادرست یا بیش از حد مورد نیاز آسیب میبینند تا به علت فقدان روانکاری. هنگامی این یاتاقانها در جعبه دنده قرار دارند، روغن داخل جعبه دنده به طور معمول روانکاری کافی را برای این یاتاقانها فراهم میکند. یاتاقانهای روی موتورها یا گیربکسهای دارای یاتاقان در دو سمت فلکه ممکن است دارای درپوشهای روغنکاری باشند. اشتباه در برداشتن درپوشهای اطمینان، هنگام استفاده از پمپ گریس باعث آسیب دیدن کاسه نمدها و یاتاقانها میشود. طرز انجام این رویه در شکل 1 نشان داده شده است و از این رویه هنگام روانکاری یاتاقانهای ضد اصطکاک با بستهای فشار باید پیروی شود. تنها مقدار کمی از گریس عملا قطعات غلتان را روانکاری میکند. بقیه گریس پاک شده و غیر فعال باقی میماند. این مطلب باعث اکسیده شدن و خراب شدن قطعه در طول زمان در اثر دما میشود. و آنگاه اگر از این محصول در یاتاقانها استفاده شود باعث خرابی دایم قطعه میشود. به همین منوال اگر محفظه یاتاقان به طور کامل پر شود آنگاه حرکت خروشان باعث بالا رفتن بیش از حد دما و آسیب رساندن به گریس میشود که این نیز به نوبه خود باعث خرابی یاتاقانها میشود. |

| |

|

| |

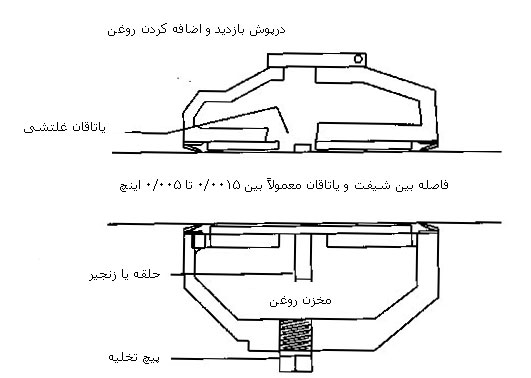

یاتاقانهای غلتشی شکل دو نمونهای از یک یاتاقان غلتشی را نشان میدهد که در موتورها و چرخ دنده آسانسورهای قدیمی تر مورد استفاده قرار میگرفته است. حلقه یا زنجیر که در نقشه نشان داده شده است،عملا به مانند یک پمپ، روغن را را بالای شفت میآورد و آن را بین شفت و یاتاقان جاری میکند. مادهای که یاتاقان از آن ساخته شده است اغلب ببیت (فلز ضد اصطکاک) است، مشابه موادی که برای بستن سیم بکسلها استفاده میشود. نام ببیت به یاد مهندسی که سالها پیش این ماده را تولید کرد، نامگذاری شده است. این ماده دارای خواص مطلوب متعددی میباشد که باعث شده ماده بسیار مناسبی برای یاتاقانها باشد، مهمترین خاصیت این ماده متخلخل بودن آن است. این خاصیت باعث جذب آلودگیها (آلایندهها) موجود در روغن به داخل خلل و فرجها میشود که این مساله باعث جلوگیری از آسیب به شفت میشود. به یاد داشته باشید که همیشه باید لایه نازکی از روغن بین شفت و یاتاقان وجود داشته باشد. مادامی که این لایه از روغن وجود داشته باشد، یاتاقان بدون آسیب و خرابی سالهای سال به کار خود ادامه میدهد. با این وجود بدون روغن تنها چند دقیقه قادر به عمل کردن میباشد. به همین منوال، آلوده و کثیف بودن روغن باعث خرابی زودرس یاتاقان میشود. استفاده از روغن تمیز (بدون آلایندهها) با گرانروی مناسب فاکتور بسیار مهمی در نگهداری و جلوگیری از آسیب به قطعات میباشد. یکی از شایعترین انواع دندههای کاهنده در آسانسورها نوع شیار مارپیچی پینیون است. این نوع دنده کاهنده، دارای حرکتی لغزان بین چرخ دنده و شیار مارپیچی است و بنابراین نیاز به روانکارهای خاصی دارند که دارای افزودنیهای مناسب برای فشارهای بالا باشند. سطح روغن برای شیار مارپیچی بسیار حیاتی میباشد. میزان خیلی کم روانکار نا کافی خواهد بود و همچنین میزان بیش از حد روانکار نیز باعث ایجاد کف زیادی خواهد شد. تولیدکنندگان این نوع کاهندهها، اصرار زیادی برای رعایت کردن میزان روغن توصیه شده دارند. اغلب تولید کنندگان پیشنهاد میکنند که روغن هر یک تا سه سال بنا به میزان سرویس و محیط کاری تعویض گردد و برای هر کار زمانبندی منظم تعویض روغن پیشبینی شود. اگر روغن آلوده گردد یا ایجاد کف بیش از حد بکند، تعداد تعویضها باید بیشتر شود. اگر قرار باشد جعبه دنده تمیز گردد، این کار حتما باید توسط روغن انجام شود. به زبان دیگر روغن را دوباره طی دو روز تعویض کنید. |

| |

|

| |

روانکار سیم بکسل سیم بکسلها حتما باید برای کاهش سایشی که به علت درگیری سیمها با یکدیگر ایجاد میشود روانکاری شوند. روانکارها همچنین برای جلوگیری از زنگ زدگی و استهلاک سیمها به کار گرفته میشود. استفاده بیش از حد از روانکار و یا استفاده از روانکار نامناسب باعث کاهش کشش و هم چنین جذب چرک و آلودگیها به سطح سیم بکسل میشود. اگر سطح سیم بکسل خشک میباشد، به احتمال زیاد نیاز به روانکاری دارد. اگر انگشت خود را داخل شیار فلکه کنید (البته زمانی که برق دستگاه خاموش است) باید یک لکه نازک از روغن روی انگشتان شما ظاهر شود، اگر این اتفاق نیفتد و انگشت شما همچنان خشک باقی بماند، به احتمال خیلی زیاد سیم بکسلها نیاز به روانکاری دارند. قانون 1/1206 (ASME) روانکاری سیمهای گاورنر سرعت را ممنوع کرده است. این ممنوعیت به خاطر جلوگیری از خرابی گاورنر به خاطر روغن کاری بیش از حد سیم بکسل میباشد. معمولا روغنهایی که برای روانکاری سیم بکسلها استفاده میشوند دارای گرانروی پایین برای نفوذ روغن به داخل سیم بکسل میباشند. مثلا ممکن است تولید کننده سیم بکسل پیشنهاد استفاده از روانکاری با گرانروی 34 تا 38 درمقیاس SSU در دمای 210 درجه فارنهایت را بنماید. روانکارهای سنگین و چسبناک بر روی سطح خارجی سیم بکسل بیش از این که سودمند باشند، مضر هستند. بهترین راه روانکاری سیم بکسلها استفاده از وسیلهای است که هنگام عبور سیمها از یک محفظه آن را روغنکاری (روانکاری) میکند. معمولا لازم نیست که به طور مداوم سیم بکسلها را روانکاری کرد. بنابراین امکان استفاده از این وسیله برای چند آسانسور وجود دارد. اگر سیم بکسلها کثیف هستند، ابتدا باید تمیز و سپس روانکاری شوند. از حلالها نباید برای تمیز کردن سیم بکسلها استفاده نمود، چون باعث از بین رفتن روانکارها میشوند. |

| |

ریلهای راهنما هنگامی که از کفشکهای غلتکی استفاده میشود نیازی به روانکاری نیست و نباید از آنها استفاده کرد، زیرا ممکن است با عملکرد ایمنی دستگاه تداخل پیدا کند. هنگامی که ازکفشکهای لغزشی استفاده میشود، روانکاری باید انجام شود و تنها از روانکاری که کارخانه تولید کننده توصیه نموده است باید استفاده کرد. به یاد داشته باشید تنها از روانکارهایی که منطبق با مشخصات ایمنی که کارخانه تولید کننده معین کرده است میتوان استفاده نمود. روغندانهای اتوماتیک ریل، یکی از بهترین راهها برای روانکاری ریل میباشد. این دستگاه ممکن است از نوعی باشد که روانکار را از بالای کابین و وزنه تعادل روی ریل میمالد. یا نوعی باشد که به طور آرام از موتورخانه روانکار را بر روی ریل میچکاند. راههایی برای جمع آوری روغن در چاهک باید تعبیه شود. کاسههای قابل نصبها در زیر ریلها به خوبی از عهده انجام این کار بر میآیند. همچنین باید مخازن روغن در بازههای زمانی مشخص با روان کار مناسب پرکرد. هنگامی که ریلها روانکاری شدند، بر طبق استاندارد تمیز نگاه داشتن ریلها از هر گونه کثیفی و پرز ضروری میباشد. |

| |

ضربهگیرهای هیدرولیکی خواص روغنی که باید در بافرهای هیدرولیکی استفاده شود روی پلیت مشخصات آنها مشخص شده است که شامل موارد زیر میباشد: - گرانروی

- شاخص گرانروی

- نقطه ریزش

هم چنین باید حداقل و حداکثر سطح روغن نیز مشخص شده باشد. زنجیرهای با اتصال رولی در مکانیزم درآسانسور و پلهبرقی و زنجیرهای محرک و کف پلهها و در برخی جکهای تلسکوپی استفاده میشوند. این حلقههای اتصال غلتان برای اتصالات داخلی و پینها احتیاج به روانکاری دارند و همچنین در نقاط تماس با شیارها، بنابراین فراهم کردن روانکاری مناسب برای آنها امری چالش برانگیز است. زنجیرهای بزرگ روی پلههای پلهبرقی معمولاً توسط روان کنندههای اتوماتیک که روغن را بر روی حلقهها میچکاند یا میمالد، روانکاری میشوند که معمولاً توسط کارخانه سازنده دستورالعملهایی برای روانکاری مناسب ارایه شده است. زنجیرهای کوچک روی مکانیزمهای در نیز باید تمیز نگاه داشته شوند و به موقع و به طور مناسب روانکاری شود. اگر بر روی حلقهها گرد و خاک و کثیفی و پرز جمع شود، آنگاه روانکار پینهای داخلی و بوشها خاصیت روانکاری خود را از دست میدهد و این امر اگر نگوییم غیر ممکن است، بسیار مشکل خواهد بود که به حالت اول برگردانده شود. بنابراین مهمترین عمل برای تمیز نگهداشتن زنجیر به کارگیری یک برس نایلونی به همراه یک روغن سبک روی زنجیر میباشد. از آن جایی که موتورسیکلت و دوچرخهها از سیستمهای حرکتی زنجیری استفاده میکنند که که در معرض محیطی سخت و نامناسب هستند، روانکارهای ویژهای برای آنها تولید شده است که برای مکانیزم درها نیز قابل استفاده میباشند. اکثر آنها رونکارهایی هستند که قابلیت نفوذ به پینهای زنجیر را دارند. عناصر سبک سپس تبخیر شده و لایهای از روانکار را از خود به جای میگذارند که کثیفی و پرز را به خود جذب نمیکند. آنها همچنین آب را دفع کرده و میتوانند بر روی سطح خارجی آسانسور نیز مفید فایده باشند. |

| |

روغنهای هیدرولیک استفاده از روغن هیدرولیک مناسب برای عملکرد درست آسانسورهای هیدرولیک ضروری میباشد. شیر کنترل معمولا قطعه اصلی میباشد که نوع مناسب روغن هیدرولیک را تعیین میکند علی رغم این جکهای تلسکوپی گاهی اوقات نیاز به روغنهای ویژهای دارند که بتوانند عملکرد مناسب خود را در دماهای بالا حفظ کنند دماهای بالا ممکن است باعث آسیب رساندن به روغن هیدرولیکی شود، که این امر باعث تضعیف و کاهش عملکرد سیستم میگردد. بنابراین سیستم خنک کننده برای آسانسورهای هیدرولیکی بسیار مهم و حیاتی است به همین منوال برای سازههایی که هیچ نوع سیستم گرمایشی ندارد نیاز به گرم کننده روغن ها میباشد. اغلب تولید کنندگان آسانسورهای هیدرولیکی شاخص گرانروی حداقل 95 را برای کاهش مشکلاتی که توسط تغییر دما ایجاد میشود توصیه میکنند. بنابراین بایستی توصیههای سازنده مورد توجه قرار گیرد. |

| |

خلاصه و نتیجه گیری آن چه که در قبل گفته شد، خلاصهای از مبحث پیچیده روانکاری بود و به قصد کمک به افرادی بود که دستاندرکار نگهداری میباشند تا درک بهتری از نیازهای یک روانکاری مناسب داشته باشند. کتابهای زیادی در رابطه با روانکاری نوشته شده است و قطعات و دستگاههای مدرنی که در آسانسورها به کار گرفته میشود، اغلب دارای نیازهای خاص خود میباشند. بنابراین تولید کنندگان تجهیزات یکی از بهترین مشاوران برای روانکاری مناسب میباشند. اگر به تولید کننده دستگاه دسترسی ندارید، اغلب شرکتهای تولید کننده روغنها تیمهای متخصصی در رابطه با کاربردهای روانکاری دارند که میتوانند شما را در موضوعاتی که نیاز به تخصص خاص دارند یاری نمایند. در هر حال روش روغنکاری هر قطعه بایستی در برنامه نگهداری و سرویس هر آسانسور و پله برقی مشخص گردد. |

| |

منبع: "Elevator Maintenance Manual" Book, by Zack McCain |

|

|